Ada berbagai jenis pengencang mekanis, tetapi, secara umum, pengencang dapat dibagi menjadi dua kategori utama; pengencang tidak permanen dan permanen. Pengencang thread berulir seperti baut, sekrup, stud, setscrews, dll. Selain untuk fastener, Threading juga digunakan untuk beragam aplikasi mekanikal yang cukup beragam. Threading merupakan proses menciptakan ulir sekrup. Lebih banyak ulir sekrup yang diproduksi setiap tahun dibandingkan elemen mesin lainnya. Ada banyak metode untuk menghasilkan benang, termasuk metode subtraktif (banyak jenis pemotongan dan penggilingan benang, sebagaimana dirinci di bawah); metode deformatif atau transformatif (rolling dan forming; molding and casting); metode aditif (seperti pencetakan 3D); atau kombinasinya.

THREADING VS TAPPING

Threading ini merupakan proses pembuatan ulir sekrup eksternal (yaitu pada poros / batang) dengan menggunakan mesin milling dengan holder khusus maupun dengan mesin bubut konvensional yang menggunakan holder alat pisau potong Widia bertipe solid maupun bertipe indexable insert. Misalnya ulir pengunci pada baut yang dibuat dengan proses tapping.

Tapping merupakan proses membuat ulir pengunci internal (yaitu di dalam atau di dalam lubang) dengan menggunakan mata potong set tapping yang dimensinya mirip dengan mata bor. misalnya thread atau ulir sekrup yang diproduksi di dalam mur. Selain itu threading atau proses tapping tidak dapat direpresentasikan sebagai proses pembentukan karena saat membuat thread atau ulir sekrup (internal / eksternal) sejumlah materi akan dihilangkan dalam bentuk serpihan logam atau chipping. Karena itu keduanya diperlakukan sebagai proses pemotongan saja.

Tapping merupakan proses membuat ulir pengunci internal (yaitu di dalam atau di dalam lubang) dengan menggunakan mata potong set tapping yang dimensinya mirip dengan mata bor. misalnya thread atau ulir sekrup yang diproduksi di dalam mur. Selain itu threading atau proses tapping tidak dapat direpresentasikan sebagai proses pembentukan karena saat membuat thread atau ulir sekrup (internal / eksternal) sejumlah materi akan dihilangkan dalam bentuk serpihan logam atau chipping. Karena itu keduanya diperlakukan sebagai proses pemotongan saja.

Namun ada juga kalangan teknisi bubut di Indonesia yang menyebut proses “Threading dalam” untuk menyebut proses pembuatan tapping dimesin bubut. Walaupun secara luas kalangan industri luar mengenal istilah holemaking threading sebagai tapping pada bubut, pembuatan ulir bagian dalam ini juga dimaksud sebagai proses threading hole pada bubut. Teknisi bubut bisa menggunakan boring bar dan insert threading yang sudah terstandar ISO.

Namun lagi-lagi jangan pernah mau kompromi, teknisi bubut harus yakin soal kualitas cutting tool ISO dengan tidak memilih barang made in China ataupun tiruan, karena jika ternyata tidak presisi akan sangat sulit sekali untuk memperbaiki silinder solid yang ulir threadnya sudah error salah di threading. Kami sering sekali melihat pengusaha bubut mengalami kerugian karena pipanya tidak sesuai standar dan di reject customer, padahal cutting tool itu justru jauh lebih murah daripada material yang dipotongnya.

APA SAJA ALAT KERJA THREADING?

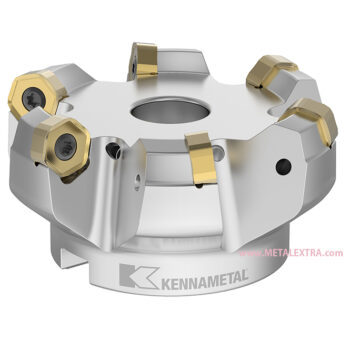

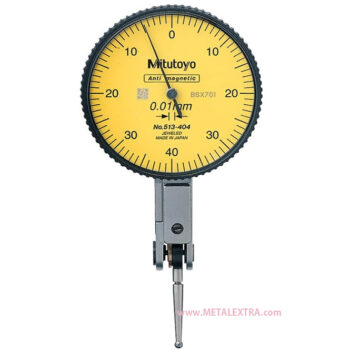

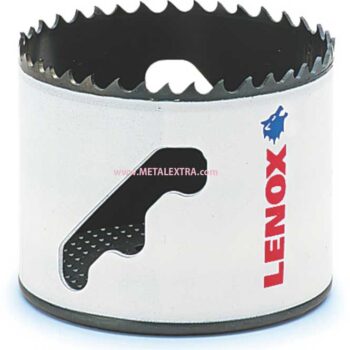

Metalextra menawarkan rangkaian alat Threading dan Tapping lengkap yang mencakup semua profil ulir dan grup bahan – dioptimalkan untuk bahan khusus ISO dan dioptimalkan untuk kinerja presisi. Untuk diameter kecil ada beragam Taps drill, Dies dan untuk ukuran besar ada Turning Insert maupun fly cutter yang merupakan beberapa alat yang digunakan untuk membuat ulir sekrup threading. Namun, insert threading ini juga ada banyak standard dan jenis alat pemotongnya.

Proses memotong atau membentuk thread atau ulir sekrup menggunakan machine tap bit disebut proses tapping. Dies atau Snei yang memotong thread atau ulir sekrup eksternal pada bahan silinder, seperti batang, akan menciptakan potongan ulir jantan yang berfungsi seperti baut. Dies umumnya dibuat dalam dua tipe: tipe solid padat dan tipe yang dapat disetel ukurannya.

Berdasarkan arah orientasi ulirnya, cutting tool yang digunakan pun biasanya berbeda. Thread juga bisa dibuat dengan pemotong bubut CNC maupun milling berputar jika lintasan pahat heliks yang benar dapat diatur. Penyetelan bisa diatur secara mekanis, dan cocok untuk pekerjaan produksi massal meskipun tidak umum dalam pekerjaan bengkel kerja. Saat ini ulir internal dan eksternal bisa dikerjakan sekaligus dengan mesin bubut khusus. Beberapa keuntungan dari threading ulir, dibandingkan dengan pemotongan satu titik atau Tap dan Dies/snei, adalah waktu siklus yang lebih cepat, lebih sedikit kerusakan alat, dan bahwa ulir kiri atau kanan dapat dibuat dengan alat yang sama.

Die padat memotong bentuk dan kedalaman thread atau ulir sekrup nominal, yang akurasinya tergantung pada tingkat presisi pembuatan die, serta efek keausan. Pasangan yang dapat disetel dapat sedikit dikompresi atau diperluas untuk memberikan kompensasi untuk keausan, atau untuk mencapai kelas kecocokan thread atau ulir sekrup yang berbeda (kelas A, B dan lebih jarang, C).

Benda kerja (kosong) yang akan diulir, yang biasanya berdiameter sedikit lebih kecil dari diameter utama die, diberikan sedikit lancip (talang) di ujung yang akan diulir. Talang ini membantu memusatkan die pada bagian yang kosong dan mengurangi gaya yang diperlukan untuk memulai pemotongan thread atau ulir sekrup. Setelah dadu dimulai, ia akan makan sendiri. Pembalikan dies secara berkala sering diperlukan untuk memecahkan chip dan mencegah crowding.

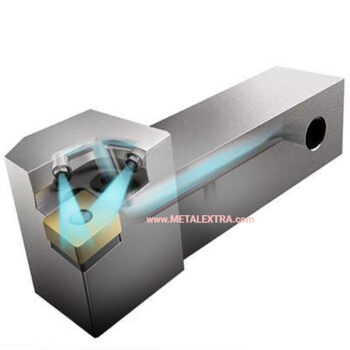

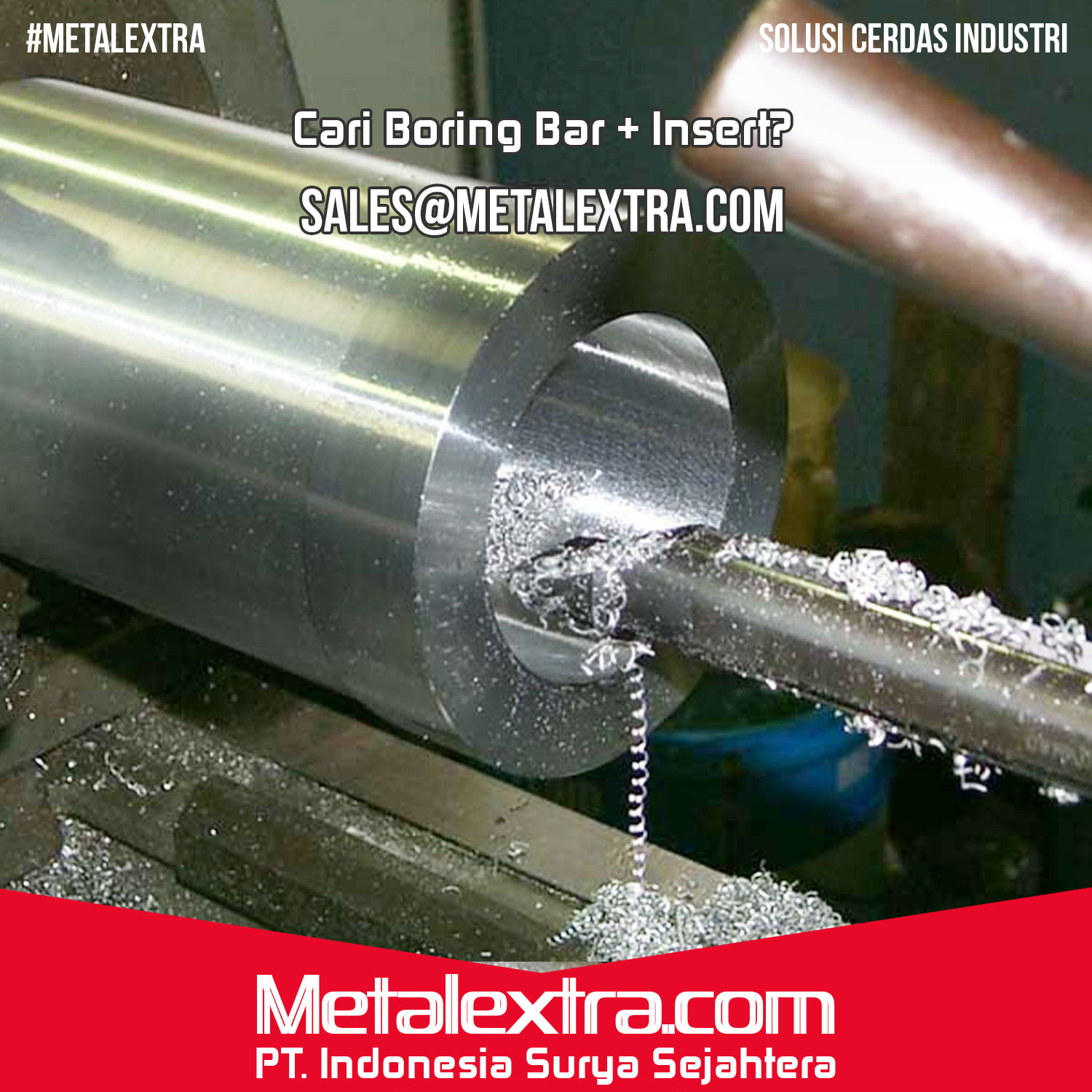

BORING BAR UNTUK THREADING & TAPPING DI DIAMETER BESAR

Untuk material yang berdimensi besar tentunay memerlukan alat yang berbeda pula. Boring bar merupakan alat yang digunakan dalam pengerjaan logam dan pengerjaan kayu. Membosankan adalah teknik yang digunakan dalam banyak aspek bangunan. Para pekerja kayu telah menggunakan pemboran sebagai bentuk pengeboran selama berabad-abad.

Aplikasi praktek pembuatan thread boring dapat dilakukan pada mesin milling, mesin bubut atau mesin bor, baik dengan insert thread boring atau hanya dengan alat boring bar langsung. Semakin pendek jarak antara dudukan alat dan material, semakin sedikit distorsi yang disebabkan oleh getaran atau efek giroskopik yang tidak seimbang. Semakin besar jarak (tunggangan statis atau dinamis), semakin banyak kelenturan dalam pahat atau peningkatan ketidakseimbangan pahat yang bergerak.

Penggunaan cutting tool bubut untuk praktek pembuatan thread boring meningkatkan massa dudukan alat dan mempermudah pekerjaan, terutama jika aplikasi threading internal yang amat sulit. Jika getaran dibuat maka akan berada pada frekuensi yang lebih tinggi dan defleksi alat dari jalur yang diinginkan akan jauh lebih kecil dan lebih mudah untuk dihapus melalui lintasan pahat berulang. Dalam hal alat dinamis (gilingan atau tekan), keseimbangan alat dapat disesuaikan dengan counterweights jika alat dipasang tegak lurus dengan poros atau panjang alat dapat dikurangi.

Dalam pertukangan kayu, alat bor berukuran statis dan digunakan untuk membentuk potongan melingkar. Dalam pengerjaan logam, boring bar kan sedikit berbeda dalam hal lubang yang hasilnya tidak perlu melingkar. Dalam pemboran logam, alat ini dapat dicelupkan dan diseret pada sumbu X atau Y untuk membuat slot atau lubang atau saluran asimetris, atau dapat dipindahkan hanya dengan gerakan naik-turun (pada sumbu Z) untuk membuat yang sempurna. lubang bundar.

PELUMAS APA SAJA UNTUK APLIKASI THREADING?

Penggunaan pelumas yang cocok sangat penting untuk sebagian besar operasi proses tapping dan penguliran. Pelumas yang disarankan untuk beberapa bahan umum merupakan sebagai berikut:

Baja karbon (ringan)

Minyak pemotongan berbahan dasar minyak atau sintetis.

Baja paduan

Minyak pemotongan berbasis minyak bumi dicampur dengan sejumlah kecil (sekitar 10 persen) minyak tanah atau mineral. Campuran ini juga cocok untuk digunakan dengan stainless steel.

Besi cor

Tidak ada pelumas Ledakan udara kecepatan rendah harus digunakan untuk membersihkan chip.

Aluminium

Minyak tanah atau dicampur dengan sejumlah kecil (15–25 persen) minyak pemotongan berbasis minyak bumi. Dalam beberapa kasus, produk seperti WD-40, CRC 5-56 dan 3-In-One Oil merupakan pengganti yang dapat diterima.

Kuningan

Minyak tanah atau mineral.

Perunggu

Minyak tanah atau dicampur dengan sejumlah kecil Solar (10–15 persen) maupun minyak pemotongan berbasis minyak bumi.

KESIMPULAN

Tertarik dengan aplikasi routing CNC tetapi tidak mengerti tentang tooling? Masih bingung? Metalextra menawarkan rangkaian alat Threading dan Tapping lengkap yang mencakup semua profil ulir dan grup bahan – dioptimalkan hingga proses pengujian akurasinya. Ada banyak pilihan solusi yang bisa dioptimalkan untuk fleksibilitas fastener yang anda kerjakan.

Jika Anda berminat untuk membeli perlengkapan alat countersink, deburring, cutting tool maupun hand tooling silahkan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email : sales@metalextra.com

Semoga menambah bahan referensi anda! Wassalam!

Sumber:

Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.

Awalnya dipublikasikan pada19 December 2019 @ 8:22 AM