Sebelum membuat keputusan pembelian mesin potong, hal yang menjadi pertimbangan utama tentu mengumpulkan “Nilai” terbaik dalam sebuah mesin yang sesuai dengan pekerjaan dan usaha anda. Beberapa hal yang mungkin paling Anda hargai adalah biaya pembelian mesin, biaya pengoperasian, kualitas pemotongan, presisi bagian pemotongan, atau tingkat produksi. Jadi mari kita lihat sekilas beberapa perbedaan antara ketiga proses pemotongan ini dan bandingkan bagaimana mereka bisa menilai. Di artikel kali ini kita bahas secara ringkas tentang metode cutting dengan plasma cutter atau plasma torch dengan ringkas.

BIAYA PEMBELIAN

Teknologi cutting tools dan mesin teknik memang bergerak dengan penerapan teori ilmu material hingga berevolusi menjadi alat kerja yang bisa digunakan. Tentu saja variasi dan akurasi dari setiap metode pemotongan sangat berbeda dan seringpula membuat piihan alternatif untuk pembelian jadi membingungkan. Memastikan teknologi yang dipilih mampu untuk melengkapi dan memenuhi kemngkinan penambahan atau upgrade dimasadepan tentu bukan tugas yang mudah.

Mengenai biaya investasi awal untuk membeli mesin, biaya terendah tentu pada perkakas pemotong plasma. Bergantung pada jenis, ukuran, dan fitur, mesin pemotong plasma CNC dapat berkisar dari Rp.15 juta untuk tipe portabel hingga lebih dari Rp. 3M untuk tipe router bed. Itu kisaran yang besar, tetapi sebagian besar mesin plasma CNC yang dijual saat ini jauh di bawah nilai Rp, 1M. Selain itu, jika Anda membandingkan dengan waterjet dan laser, maka yang Anda maksud adalah mesin CNC sungguhan, dan bukan jenis mesin bengkel tingkat awal yang berbiaya rendah, jadi akan mulai mendekati Rp. 700 juta. Untuk keperluan artikel ini, kami berasumsi bahwa kisaran plasma antara Rp.15 juta hingga Rp. 1,5M. Mesin waterjet CNC memerlukan pompa Intensifier Tekanan Ultra Tinggi yang mahal, jadi harganya akan berkisar dari setidaknya Rp. 1,5M hingga Rp. 3,5M , tergantung pada ukuran dan opsi. Akhirnya, mesin laser CNC biasanya yang paling mahal. Ada banyak mesin bekas di sekitar yang bisa didapat di sekitar Rp. 1,5M . Tetapi mesin baru biasanya akan dimulai pada kisaran Rp. 2,5M dan dapat dengan mudah melebihi Rp. 5M .

BIAYA OPERASIONAL

Dalam hal biaya pengoperasian, Anda harus mempertimbangkan biaya daya, gas, bahan habis pakai, abrasif, dan perawatan rutin. Biaya pengoperasian plasma lagi-lagi akan menjadi yang terendah, dan biasanya diperkirakan sekitar Rp.200 ribu/jam. Biaya laser akan sedikit lebih tinggi, biasanya diperkirakan sekitar Rp.500 ribu/jam. Waterjet biasanya dianggap paling mahal, biasanya diperkirakan sekitar Rp.400 ribu/jam.

LAJU PRODUKSI

Pembahasan biaya operasi tidak akan lengkap tanpa mempertimbangkan laju produksi, karena total biaya per suku cadang akan ditentukan oleh biaya per jam untuk menjalankan mesin, dibagi dengan jumlah suku cadang yang diproduksi per jam. Laju produksi dinilai dengan membandingkan kecepatan potong. Evaluasi yang adil juga perlu menyertakan jumlah alat pemotong, karena Anda dapat dengan mudah memiliki mesin dengan empat kepala waterjet yang memotong secara bersamaan. Namun untuk tujuan evaluasi ini, kami hanya akan membandingkan kecepatan proses itu sendiri, dengan asumsi bahwa kita berbicara tentang mesin kecil dengan satu alat pemotong. Di sinilah plasma mengalahkan yang lainnya, karena dapat memotong banyak material dari 60 hingga 200 ipm (inci per menit). Laser jauh lebih lambat pada kebanyakan ketebalan, biasanya dalam kisaran 20 hingga 70 ipm. Waterjet sejauh ini adalah yang paling lambat. Bergantung pada tingkat ketebalan dan kualitas, kecepatan pada pelat logam akan berkisar dari 15 ipm hingga sepersekian inci per menit.

KUALITAS TEPI POTONG

Kualitas tepi potong mengacu pada kuadrat tepi yang sudah jadi, serta berapa banyak sisa yang menempel di bagian bawah potongan. Potongan kualitas tertinggi biasanya dari Waterjet, yang memberikan potongan sangat persegi tanpa kotoran, dan tidak ada percikan tajam. Laser adalah tempat kedua yang sangat dekat, karena laser juga menghasilkan potongan yang sangat persegi, tetapi pada baja ringan yang lebih tebal atau pada baja tahan karat dapat meninggalkan kotoran dan menghasilkan percikan tajam. Jika dibandingkan dengan kedua proses ini, pemotongan plasma akan memiliki kualitas pemotongan paling rendah. Plasma akan selalu memiliki beberapa sudut kemiringan tepi dan sering menyebabkan beberapa sampah. Ini juga menghasilkan percikan tajam lebih banyak daripada laser, karena lebar garitan yang lebih besar.

POTONG PRESISI BAGIAN

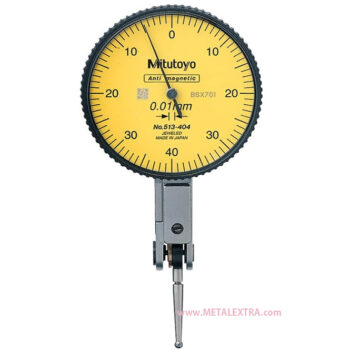

Presisi bagian potong adalah ukuran ukuran bagian yang dihasilkan sebenarnya dibandingkan dengan ukuran bagian yang diprogram, dan juga mencakup pertimbangan lebar garitan, yang menentukan seberapa kecil kontur bagian dalam dapat dipotong. Distorsi panas juga harus dipertimbangkan, karena dapat merusak ukuran bagian yang sudah jadi serta menyebabkan bagian tersebut melengkung. Sekali lagi, waterjet akan menjadi presisi terbaik, biasanya di sekitar +/- 0,005 ”, dan memiliki lebar garitan sekitar 0,035”. Waterjet juga tidak menyebabkan distorsi panas. Laser akan berada sangat dekat di tempat kedua, dengan dimensi bagian khas +/- 0,005 ”, dan lebar garitan rata-rata sekitar 0,025”. Tetapi laser dapat menyebabkan distorsi panas, terutama pada pelat yang lebih tebal. Sekali lagi, plasma berada di tempat terakhir, memiliki toleransi ukuran bagian yang khas sekitar +/- 0,020 ”, dan lebar garitan khas sekitar 0,150”. Plasma juga menciptakan distorsi panas, yang dapat dikurangi dengan memotong di bawah air.

FLEKSIBILITAS

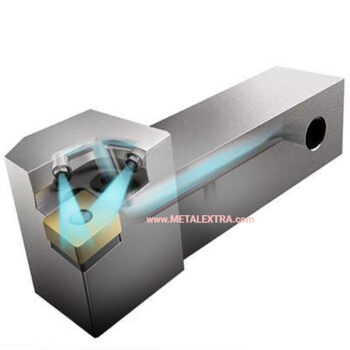

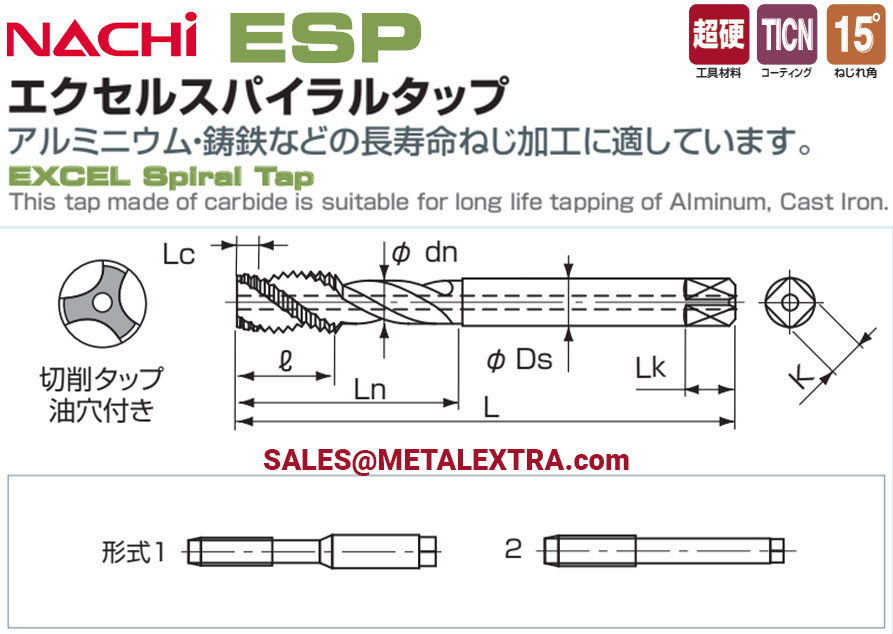

Diameter potong pada mesin laser torch, waterjet maupun mesin plasma cutting tergantung dari efisiensi dan daya tahan diameter nosel potong presisi mendekati laser pada tepi potong plasma.

Kriteria ini tidak dapat diukur semudah sesuatu seperti biaya atau kecepatan. Tetapi mungkin sangat penting untuk mempertimbangkan variasi bahan yang dapat Anda potong dalam keputusan pembelian Anda. Pemotongan waterjet adalah yang paling fleksibel dari 3 proses pemotongan ini, karena dapat memotong hampir semua bahan. Laser terbatas pada metalics, beberapa plastik dan fiberglass, s

KESIMPULAN

Beberapa pabrikan telah menggabungkan kontrol presisi CNC dengan obor ini untuk memungkinkan perakit menghasilkan suku cadang yang memerlukan sedikit atau tanpa finishing.

Material tembaga, perunggu, dan besi maupun material bahan baku seperti pipa dan pelat memiliki karakter yang berbeda, namun bukan berarti membutuhkan mesin yang berbeda pula untuk memotongnya. Jika Anda berminat untuk membeli alat kerja presisi ataupun beragam alat aksesoris machining dan cutting tool dimensi metric lainnya silahkan hubungi kami melalui chat online yang ada di pojok kanan bawah website ini atau melalui email : sales@metalextra.com Semoga bermanfaat. Wassalam!

Sumber:

Tim Kreatif Metalextra.com, Tulisan ini merupakan opini Pribadi di media milik sendiri.

Sacks, Raymond; Bohnart, E. (2005). “17”. Welding Principles and Practices (Third ed.). New York: McGraw_Hill. p. 597. ISBN 978-0-07-825060-6.

manufacturingnetwork.com/knowledgebase/view/36

Awalnya dipublikasikan pada15 December 2019 @ 12:22 PM